新闻中心NEWS

021-660 32575

AGV和AMR如何改变汽车行业

汽车行业正在经历快速的变革,自动化在提高效率、生产力和成本效益方面发挥着至关重要的作用。现代汽车制造中的关键创新之一是部署自动导引车(AGV)和自主移动机器人(AMR)。这些机器人正在重新定义物料处理、物流和装配过程,确保无缝集成到智能制造系统中。本文探讨了AGV / AMR在汽车行业的影响以及它们为何对于实现运营卓越至关重要。

理解汽车制造工艺

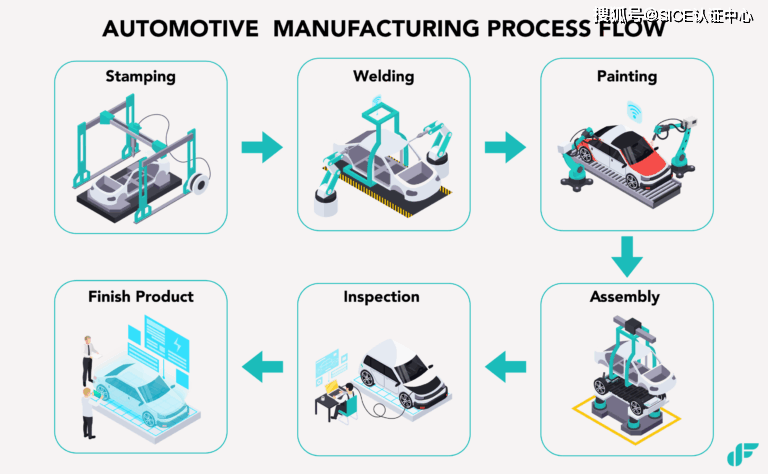

图1:典型汽车制造流程图。

汽车制造是一个复杂且高度自动化的过程,涉及多个阶段,包括:

冲压

制造过程从冲压开始,使用高压冲压机将原材料金属片塑造成特定的汽车部件。这个阶段定义了车辆的结构形式,精度至关重要,以确保每个部件符合尺寸规格。

焊接

然后冲压金属零件被焊接在一起,以创建汽车的骨骼框架或白车身。自动机器人系统进行高精度的点焊和缝焊,确保结构完整性和符合安全标准。

涂装

焊接件经过彻底的表面处理,包括清洁、底漆和涂层。然后在自动喷漆房中进行喷漆,以确保均匀的覆盖并防止腐蚀。涂装过程还增强了车辆的外观,提供高质量的美学效果。

装配

这个阶段包括多个子过程:

动力总成装配:发动机、变速器和驱动系统等关键部件使用机器人系统进行安装。

车身和底盘总成:车身与底盘集成,内饰如座椅和仪表板等部件已安装。

最终组装:电气系统、信息娱乐单元、线路和其他功能部件连接在一起,完成车辆。

检查

质量控制通过人工监督和人工智能驱动的系统相结合进行。每辆车都经过一系列严格的测试,包括对齐、诊断和道路性能检查。机器视觉和自动化工具帮助在交付前识别和纠正缺陷。

成品

在通过所有检查后,车辆被认为可以进行生产。然后通过高效的物流系统进行装运,该系统管理成品的流动,以及时效性和成本效益地交付给经销商或客户。

汽车制造是一个高度复杂和结构化的过程,需要在多个阶段实现无缝协调。每个阶段在确保生产出高质量、可靠的汽车并符合行业标准方面都起着关键作用。虽然自动化显著提高了效率,但制造商必须不断优化其流程,以提高生产力、降低成本,并在快速变化的行业中保持竞争力。参考图1以了解典型的汽车制造过程。

传统汽车行业的物料搬运

输送系统

输送机在装配线上自动传输材料,减少人工处理并确保效率。常见的类型包括滚筒输送机、皮带输送机和悬挂输送机,通常与自动化集成以优化速度。

叉车

叉车运输发动机和托盘等重型部件,实现快速材料移动。需要熟练的操作人员以确保工作场所的安全并防止事故。

手动手推车和拖车列车

用于小型到中型零件的手动手推车可以轻松运输,而拖车列车将多个手推车连接起来进行批量交付,支持准时制(JIT)制造。

存储和库存管理

仓库利用货架、托盘架和自动化存储系统来优化空间。这个过程确保了生产计划的实现,但通常会导致效率低下,例如延迟、人为错误和实时库存跟踪的困难。

材料交付调度

协调调度确保及时供应材料,防止出现短缺或过量库存。企业资源规划(ERP)系统帮助将交付与生产需求同步。

虽然这些传统方法很有效,但它们也带来了诸如劳动力成本、安全风险以及在应对生产波动时的灵活性不足等挑战。这推动了自动导引车(AGVs)和自主移动机器人(AMRs)等自动化解决方案的采用,以提高物料处理效率。

汽车工业面临的挑战

在汽车工业中使用传统物料搬运所面临的挑战包括:

高劳动成本: 传统的物料搬运高度依赖于人工劳动,这由于工资、培训和员工福利增加了运营成本。

工作场所安全风险: 人工搬运重型汽车零部件存在显著的安全风险,包括举重受伤、与叉车相撞以及重复性劳损。

低效率和停机时间:叉车和传送系统需要人工操作,可能导致由于延迟、疲劳或错误而导致的潜在低效率。由于机械故障或人为问题,也可能发生意外停机。

生产中的瓶颈: 传统的物料处理方法可能会造成瓶颈,特别是在需求波动或物流未优化的情况下,会导致生产放缓。

库存管理: 问题 手动跟踪原材料和成品增加了库存不匹配、过度库存或短缺的风险,影响了准时制(JIT)生产系统。

能源消耗: 传统叉车和输送带消耗大量能源,导致更高的运营成本和环境影响。

这些挑战突显了汽车行业对自动化和智能制造解决方案的日益需求,以确保可持续和高效的生产。

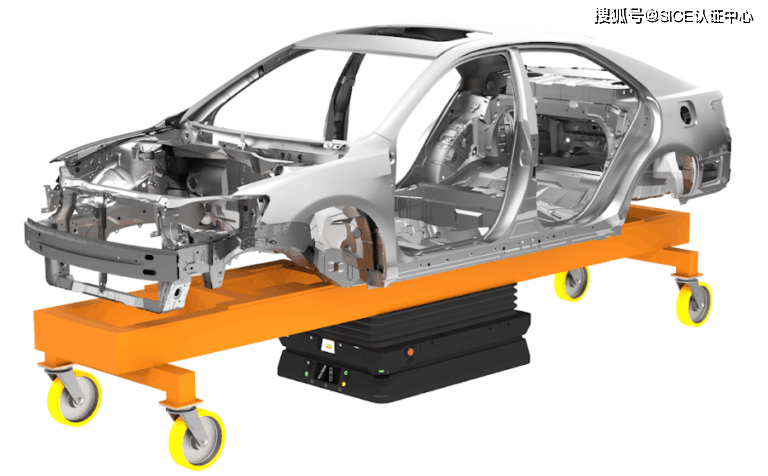

图2:DF Automation的Titan AMR在汽车制造中抬起汽车底盘

AGV和AMR在汽车工业中的作用

AVGs / AMRs 通过在物料处理和物流中引入智能自动化来应对这些挑战。他们的角色包括:

增强材料运输和物流 – AGVs / AMRs自主导航工厂地板,以精确和快速地在工作站之间运输原材料、组件和成品。参考图2中AMR提升汽车底盘的示例

提高生产力和效率 – 通过自动化重复性任务,AGV / AMR减少生产停机时间,并使人工工人能够专注于高价值任务。

增加制造灵活性 – 通过车队管理系统,多台AGV / AMR可以实时协调任务并重新路由,实现智能工作流程、无缝的任务切换和操作的轻松扩展。

提升工作场所安全性 – 配备内置防撞系统和实时监控,AGVs / AMRs 最大限度地减少工作场所事故,为员工创造更安全的工作环境。

优化库存管理 – AGVs / AMRs 与仓库管理系统 (WMS) 集成,以自动化库存跟踪,减少库存短缺和材料过剩的风险。

成本节约和投资回报 – 通过减少劳动力成本、提高效率和减少错误,AGVs / AMRs为汽车制造商提供了强大的投资回报(ROI)。

AGVs / AMRs在汽车工业中的主要优势

高产量: 自动引导车/自主移动机器人通过简化物料处理和减少停机时间,帮助制造商高效地满足高产量需求。

长期商业关系: 一致的自动化解决方案鼓励制造商与AGVs / AMRs供应商之间建立长期合作伙伴关系,促进创新和成本分担机会。

在多个公司轻松部署相同的解决方案:标准化的AGV / AMR解决方案可以在不同的汽车工厂之间无缝实施,使可扩展性更加实用和具有成本效益。

更大的市场份额:采用AGVs / AMRs的公司将在日益自动化的行业中获得竞争优势,改善整体市场定位和盈利能力。

增强安全性:先进的导航和障碍物检测减少工作场所事故,为员工创造一个更安全的工作环境。

数据驱动优化: 自动导引车/自主移动机器人生成实时运营洞察,提高效率、预测性维护和明智的决策。

自动导引车(AGVs)和自主移动机器人(AMRs)通过提高效率、降低成本和增强工作场所安全,正在改变汽车行业。随着汽车制造商继续拥抱智能自动化,AGVs / AMRs将在塑造汽车生产的未来中发挥关键作用。今天投资AGVs / AMR技术的公司将在日益自动化和数字化的行业中获得竞争优势。

通过采用AGVs / AMRs,汽车制造商可以走在前列,在其运营中实现无与伦比的生产力和创新。DF Automation & Robotics处于这一转变的前沿,提供先进的AGVs / AMRs解决方案,帮助汽车制造商在不断变化的行业中保持竞争力。观看下面的视频,了解Zalpha Lowbed AMR如何在汽车生产环境中高效地转移车身